Odkurzanie klimatyzatora - jest to część procesu rozruchu, który polega na pompowaniu powietrza z armatury zamontowanego systemu dzielonego.Mówiąc najprościej, w procesie odkurzania pozbywamy się układu chłodzenia z powietrza, które nagromadziło się w rurach, skraplaczu i sieci parownika, ponieważ w następnym etapie czynnik chłodniczy - niezwykle lotna substancja, która pompuje powietrze „samodzielnie” - jest pompowany do „pustej” sieci.

W rezultacie okazuje się, że bez wstępnego odkurzania klimatyzator po prostu nie będzie działał: ponieważ jeśli w systemie nie ma chłodziwa, nie będzie mowy o żadnym chłodzącym powietrzu.W takim przypadku odkurzanie niskiej jakości, wykonywane z błędami, wpłynie zarówno na wydajność podzielonego systemu, jak i na żywotność takiego sprzętu.

Jak mogę się ewakuować?

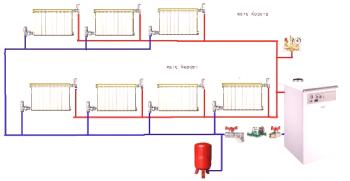

Każdy system podziału składa się z dwóch bloków - zewnętrznego ze sprężarką i skraplaczem oraz wewnętrznego z parownikiem i turbiną.W tym przypadku parownik jednostki wewnętrznej i skraplacz węzła zewnętrznego są połączone specjalnym rurociągiem, który krąży czynnik chłodniczy, napędzany przez sprężarkę.

Dlatego odkurzanie klimatyzatorów odbywa się dopiero po zakończeniu montażu rurociągu z późniejszym podłączeniem sprężarki, parownika i skraplacza.W tym przypadku powietrze jest wypompowywane z zebranego systemu z zewnątrz jednostki zewnętrznej, wykorzystując w tym celu specjalną pompę próżniową do instalacji klimatyzatorów.Ta jednostka jest podłączona do jednostki tankowaniaprzepompować i wypompować całe powietrze z sieci cyrkulacji czynnika chłodniczego.

W praktyce rozpatrywana przez nas procedura jest następująca:

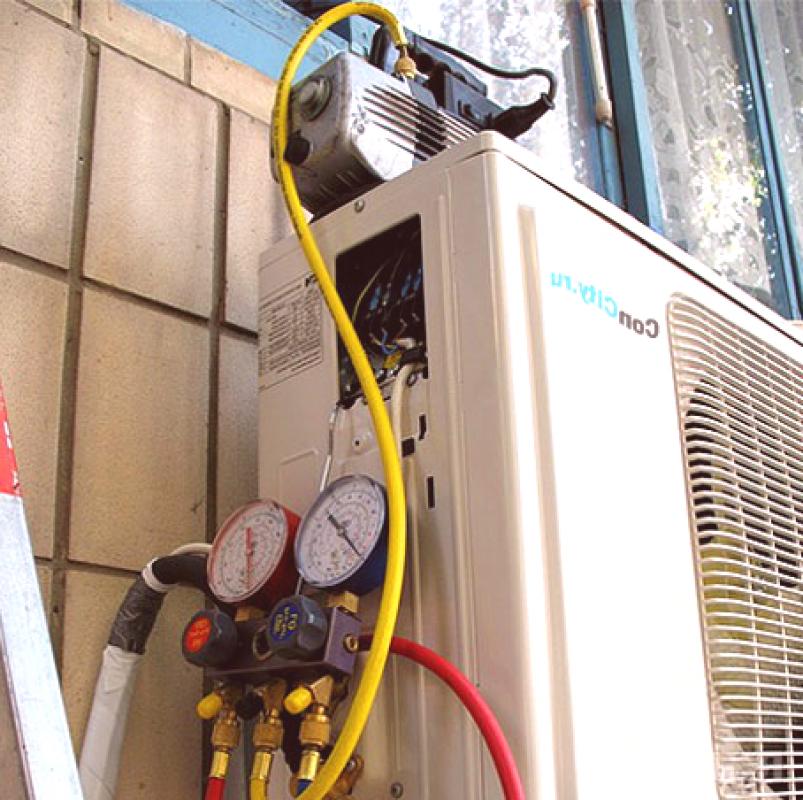

- Kolektor z manometrami, a nawet lepiej, z manometrem próżniowym jest podłączony do wlotu paliwa do systemu zewnętrznego.

- Pompa próżniowa do klimatyzatorów jest podłączona do kolektora. W tym przypadku mieszalnik kranu gazowego powinien być otwarty, a strzałka wskaźnika próżni powinna wskazywać naturalne ciśnienie atmosferyczne.

- Następnie sprawdzamy szczelność układu cyrkulacji czynnika chłodniczego, uruchamiając pompę próżniową - wypompowuje ona całe powietrze z sieci. Strzałka mierników próżni powinna wskazywać zerowe ciśnienie. Zawór pompy balastowej powinien znajdować się w pozycji „otwartej”.

- Następnie wyłączamy pompę, nakładamy zawór gazowy kolektora i monitorujemy odczyty mierników próżni. Jeśli powrócą do znaku „1 atmosfery”, wówczas w systemie znajduje się „przetoka”, przez którą część powietrza jest pompowana do „pustej” sieci. Jeśli strzałka mierników próżni „wzrosła”, ale nie zbliżyła się do znaku „1 atmosfera”, to w systemie była para wodna i będziemy musieli ponownie włączyć pompę próżniową. Jeśli strzałka zatrzyma się na „zero” i będzie trwała przez ten czas przez około 15-20 minut - wszystko zostanie wykonane prawidłowo.

- Po zakończeniu początkowej ewakuacji nie odłączamy pompy i przez kolejne kilka godzin pompujemy azot do sieci, podnosząc ciśnienie do jednej atmosfery lub więcej. Gaz ten pomoże związać resztki pary wodnej, odprowadzanej przez zawór balastowy urządzenia. Dlategowypełniony azotem, system powinien „osiadać” przez co najmniej godzinę.

- W finale powtarzamy procedurę odkurzania, usuwając powietrze z układu, a resztkowa para wodna wiąże się z azotem.Ponadto, jeśli zignorujesz tę procedurę, to z powodu nadmiaru pary wodnej armatura „chłodząca” zamarznie w dowolnych miejscach, a sprężarka „zawiedzie” przed upływem terminu.

Czas pracy pompy próżniowej i jej modelu określa się na podstawie charakterystyki technicznej podzielonego systemu, od którego zależy ilość czynnika chłodniczego, który jest pompowany do odpowiedniej sieci.

Jaką pompę wybrać?

Decydując, którą pompę próżniową wybrać, musimy wziąć pod uwagę następujące parametry:

- Czas nieprzerwanej pracy pompy - musi on pompować całe powietrze z obwodu „chłodniczego” w „nie-stop ”.Dlatego czas pracy powinien być jak najdłuższy.W praktyce maksymalny czas ewakuacji nie przekracza 25-30 minut.

- Moc pompy - im wyższy wskaźnik, tym szybciej sieć zostanie ewakuowana.W konsekwencji moc można zrównoważyć niedostatecznymi godzinami pracy.

- Długość ścieżki obwodu „chłodzenia” - od tego parametru zależy od dwóch poprzednich czynników.Oznacza to, że im dłuższa długość - tym silniejsza i trwalsza powinna być pompa.

- Wydajność pompy - powinna odpowiadać objętości pompowanego powietrza wydobywanego z rury podczas nieprzerwanej pracy urządzenia.Wydajność typowego urządzenia próżniowego waha się od 40 do 150decymetry sześcienne na minutę. Oznacza to, że najmocniejsza pompa może pompować w maksymalnym czasie dezaktywacji około 4,5 metra sześciennego powietrza.

Krótko mówiąc, pompa próżniowa musi być mocna, trwała i bardzo wydajna do odpowietrzania z przedłużonej ścieżki obwodu „chłodniczego” przez 10-20 minut ciągłej pracy. Ponadto w procesie ewakuacji może być konieczne kilkakrotne pompowanie powietrza. W końcu system może być przeciekany.

Jak wykryć i wyeliminować wyciek?

Aby zlokalizować wyciek, będziemy musieli przeprowadzić procedurę „sprężania” sieci obiegu czynnika chłodniczego. I ta procedura powinna rozpocząć się przed zwolnieniem systemu.

Do kompresji potrzebujemy cylindra ze sprężonym azotem, kolektora z manometrami i wężami. Węże łączą cylinder z kolektorem i łączą ten rozdzielacz ze złączem klimatyzacji.

Po montażu systemu otwieramy zawór na kolektorze i cylindrze i monitorujemy ciśnienie w systemie za pomocą manometru. Aby wyłączyć wystarczająco, aby podnieść ciśnienie w sieci do 4 MPa, po czym cylinder zaworu może zostać zamknięty.

Jeśli ciśnienie utrzymuje się przez 30 minut - system działa bez wycieku. Jeśli zmniejszy się ciśnienie, będziemy musieli znaleźć przetokę w sieci „chłodniczej”.

A poszukiwania powinny zaczynać się od słabości, a mianowicie:

- W miejscu łuków (hal) rurociągu miedzianego.

- W miejscu ustawienia łącznika gwintowanego - na nakrętkach zabezpieczających.

- W tym momencieukład skrzyżowania „w rurze”, gdzie możliwe jest wykrycie niskiej jakości rozszerzenia rury.

- W miejscu ułożenia złącza sprężania, gdzie możliwe jest zidentyfikowanie źle dopasowanych złączek.

Miejsca te będą musiały być „nalewane” za pomocą pianki do golenia i kwarcu lub pędzla.Wychodzi z sieci azotowej, aby „zdmuchnąć” pęcherzyki, lokalizując miejsce wycieku.Ponadto, po traktowaniu roztworem mydła, ciśnienie w sieci będzie musiało wzrosnąć do tego samego 4 MPa.

Aby naprawić znalezione błędy, musisz wykonać następujące czynności:

- Luki w rurach zostały wyeliminowane przez nową klauzulę.Ponadto krawędzie sekcji są rozłożone w rozszerzonym kanale, jako narożnik włożony w rurę lub odcinek prosty, zamontowany na lutowaniu.

- Złącza gwintowane „dokręcają” nakrętki zabezpieczające.Jeśli ten element zostanie naprawiony dość mocno, cały węzeł będzie musiał zostać zaktualizowany przez przycięcie zdeformowanego końca rury i ponowne zebranie całej pary wątków.

- Złącza lutowane na rurach można zamocować, nakładając kolejny szew materiału wypełniającego - lut.W tym przypadku konieczne jest użycie tylko srebrnego lutowia - ma bardzo wysoką przyczepność do miedzi.Jednak 100% gwarancja zapewni tylko odnowienie połączenia - przycięcie rury, wzmocnienie o mniejszej średnicy, nowe rozszerzenie i bardziej precyzyjne lutowanie połączenia.

- Złączki zaciskowe mogą być cięte - nie są przywracane i nie są naprawiane.Jednak odsetek defektów w takim dopasowaniu jest z reguły minimalny.

Jednym słowem, po wykryciu wycieku - przygotuj się na „zwinięcie rękawów” i ponowne złożenie gorurociąg lub „wyprzedzić” wadliwy węzeł systemu.Co więcej, praca ta wymaga pewnych umiejętności: w rzeczywistości poprawianie cudzych błędów jest zawsze dużo bardziej skomplikowane niż robienie wszystkiego od samego początku.

Dlatego instalacja sieci „chłodniczej”, tłoczenie i opróżnianie klimatyzatora powinny być powierzone profesjonalistom, którzy nie pozwalają na nieszczęście i kosztowne błędy w pracy.

Źródło